Situation

Kompensatoren müssen bei einer Vielzahl von Silos auf verschiedene Anschlüssen umgesetzt werden.

Patentierte PLUG & RUN Kompensatoren

Kompensatoren müssen bei einer Vielzahl von Silos auf verschiedene Anschlüssen umgesetzt werden.

Reduzierung der Umrüstzeit. Das Umsetzten der Kompensatoren führt zu zeitintensieven An- und Abschrauben, das sich in erhöhten Rüstzeiten und einer reduzierten Anlagenverfügbarkeit niederschlägt.

PLUG & RUN Kompensatoren von Eagleburgmann, mit einem neuen patentiertem Schnellverschlusssystem.

Kompensatoren sind flexible Verbindungsstücke, die dem Ausgleich von Vibrationen zwischen starren und beweglichen Komponenten bei industriellen Produktionsanlagen dienen. Um Lebensmittel nicht zu verunreinigen, müssen speziell bei der Erzeugung hinsichtlich Bauform und verwendeter Materialien strenge Richtlinien eingehalten werden. Bei einer Anwendung in einem Molkereibetrieb traten bei den verwendeten Kompensatoren hohe Verschleißerscheinungen auf. Zudem nahm das betriebsbedingte tägliche Umsetzen der Kompensatoren auf andere Anschlüsse viel Zeit in Anspruch. Mit Hilfe kundenspezifisch gefertigter PLUG & RUN Kompensatoren aus einem verschleißfesteren Material konnte EagleBurgmann eine Lösung bereitstellen, die den Anforderungen hinsichtlich des Verschleißes optimal gerecht wird und die Umrüstzeit signifikant reduziert.

In einer der modernsten Molkereianlagen Europas im Osten Deutschlands werden jährlich knapp 2 Millionen Tonnen Milch verarbeitet.

Zur Produktionsanlage gehören auch 12 Rüttler, von denen jeder an ein Silo sowie zwei Rohrleitungen angeschlossen ist. Kompensatoren sorgen an den Verbindungsstellen dafür, dass die Vibrationen der Rüttler nicht auf die starren Leitungssysteme und auf die Silos übertragen werden.

Aufgrund der Vielzahl der Silos müssen die Kompensatoren bei deren Befüllung täglich auf andere Anschlüsse umgesetzt werden. Dazu war bisher ein zeitintensives An- und Abschrauben nötig, das sich in erhöhten Rüstzeiten und einer reduzierten Anlagenverfügbarkeit niederschlug.

Die abrasive Belastung durch den Laktosebrei und die mechanische Belastung durch die Vibrationen des Rüttlers führten außerdem zu einem schnellen Verschleiß der Kompensatoren. Während die Druckanforderungen bei dieser Anwendung gering sind, müssen die Kompensatoren bei Reinigungsarbeiten mit Säure Temperaturen bis 65 °C und bei Reinigungsarbeiten mit Wasser Temperaturen von 80 °C standhalten. Die Standzeit der Kompensatoren betrug nur wenige Monate, danach war ein Austausch nötig.

Die neuen, von EagleBurgmann entwickelten PLUG & RUN Kompensatoren sollten diese Schwachstelle beheben und dabei den hohen Hygiene- und Sicherheitsanforderungen der Lebensmittelindustrie entsprechen. Um Mikrobenwachstum zu unterbinden und die tägliche Reinigung mittels CIP- / SIP-Verfahren zu vereinfachen, müssen Spalten und Toträume, in denen sich das Durchflussmedium oder die Reinigungsmittel ansammeln können, vermieden werden. Zudem müssen die verwendeten Kompensatorenmaterialien gegen entsprechende Reinigungsmaterialien, wie der hier verwendeten 1,5%igen Lösung aus Salpetersäure, resistent sein.

Die speziell für den Kunden gefertigte Lösung verfügt über ein neues patentiertes Schnellverschlusssystem und lässt sich in weniger als einer Minute mit wenigen Handgriffen austauschen.

Der neue Kompensator besteht aus weißem Nitril. Das weiche Material des PLUG & RUN Systems ist reibfest und hitzebeständig. Durch eine hohe Dehnbarkeit in Kombination mit der Verschleißstärke erreicht Nitril auch bei Vibrationen hohe Standzeiten. Alle Materialien mit Lebensmittelkontakt (Food Contact Material = FCM) wurden auf die Einhaltung der relevanten Richtlinien wie DIN EN 1935 2004 getestet. Darin ist beispielsweise vorgeschrieben, dass FCMs nur in sehr geringen Mengen Stoffe freisetzen oder aus dem Produkt aufnehmen dürfen.

Neben den Materialeigenschaften konnte gegenüber dem vorherigen Kompensator auch die Reinigbarkeit verbessert werden. Im Rahmen des „Hygienic Design“ wurde der Bereich zwischen Flanschsystem und Kompensator, in dem sich Verunreinigungen ansammeln können, möglichst klein gehalten. Auch stumpfe Winkel an den Flanschen und eine minimierte Faltenbildung des Nitrils verhindern die Ablagerung von Partikeln. Zudem ist das PLUG & RUN System gegen alle verwendeten Reinigungsmedien resistent.

Obwohl es sich um Prototypen handelte, bewährten sich die PLUG & RUN Kompen sa toren in der Praxis auf Anhieb. Der Wechsel zwischen den Silos erfolgte in Minutenschnelle und reduziert die damit verbundenen Stand zeiten. Während die ursprünglichen Kompensatoren nach wenigen Monaten verschlissen waren, ist unser PLUG & RUN System bereits seit über einem Jahr im Einsatz. Da die Einführung dieses Designs als Anlagen standart weiteres Optimierungspotential für den Kunden verspricht, ist die weitere Umrüstung auf PLUG & RUN in Planung.

• Temperatur: Säure max. 65 °C, Heißwasser 80 °C

• Durchflussmedium: Laktosebrei

• Kompensatordurchmesser: 350 mm

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

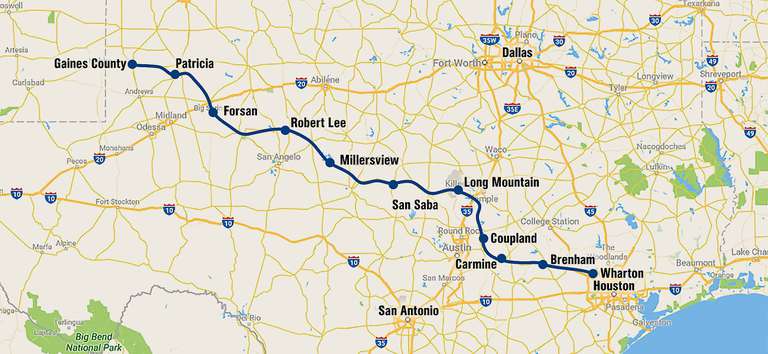

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.